吉利银河L7有多安全?神盾电池安全系统整车拆解

一辆新能源车的安全性有多重要已经毋庸置疑,但只有热管理出色、有平台化安全架构的车型,在被动安全上才能更加优秀。最近,基于新能源车的安全问题,吉利专门在线上进行了神盾电池安全系统整车拆解的直播,从底层架构上再次解释了为什么吉利银河L7是一台足够安全的新能源车。

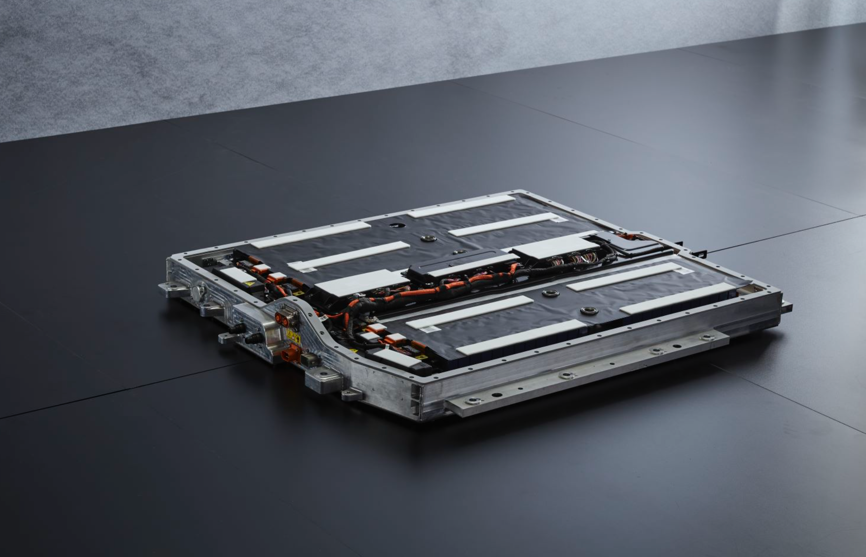

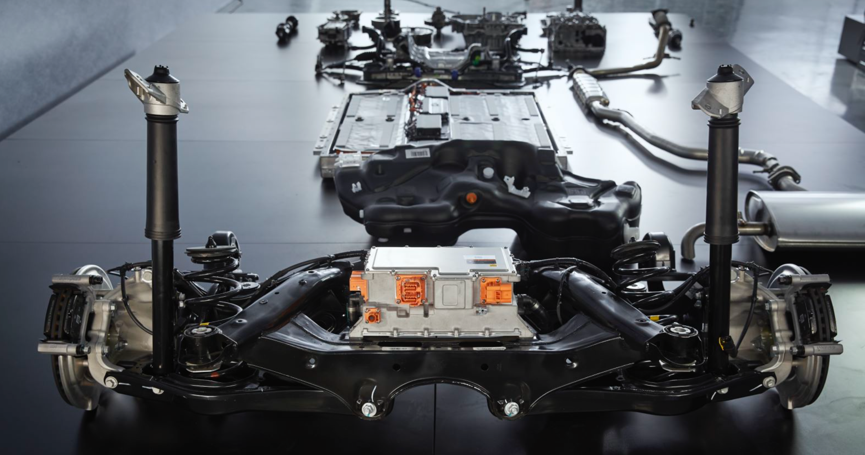

从拆解来看,动力电池包前布置一道防护梁,最下缘比电池包底面低10mm以上,有效防止整车正向刮底工况导致的电池包损伤;电池包正向接插件和冷却管路接头防护板可进一步防护障碍物对电池的损伤,再结合电池本体使用的1.5mm的1180DP高强钢板,配合底部吸能结构,底部三重防护结构对底部损伤起到有效的防护作用。

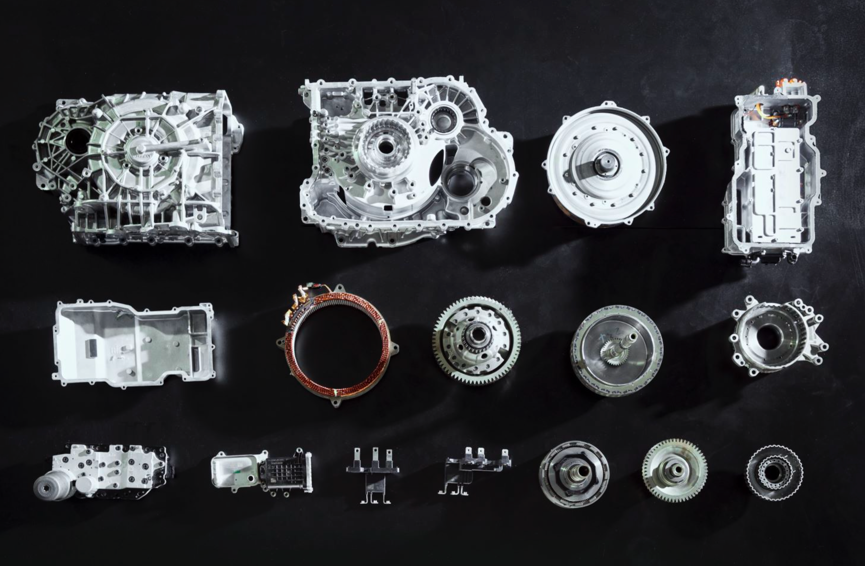

同时,神盾电池采用潜艇式整车架构,可以分散压力,最大程度分解碰撞能量,减少电池被挤压后的侵入量。一体式热成型门环+侧碰柱四条传力路径,独有的超弹性蜂窝填充技术,提供更稳定的变形吸收碰撞能量来保护电池包和成员,并且重量较传统方案降低40%。

此外,车包一体的结构设计让电池上下贯穿式的中部套筒连接结构,使电池上盖、内部结构梁、底护板、液冷板等多个零件互相锁附连接,成为整体式的贯穿式结构。田字形电池框架+17个固定点(PHEV中固定点最多电池)让电池与车身成为一体,提升整车扭转及碰撞性能。田字结构中横梁采用“目”型铝合金截面,共有四个安装点与车身座椅横梁相连,采用M10螺栓(行业内大多采用M8螺栓),抗剪切能力由23.6kN提升至37.4kN,并可提升电池包与车身结构一体化程度。

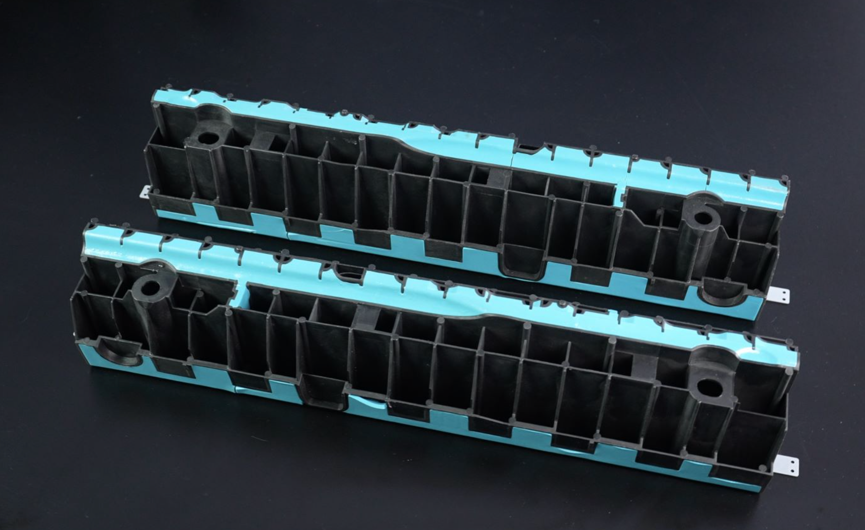

搭载神盾电池的银河L7采用了高度稳定的“框架结构”,这也是神盾电池的专利设计,通过结构强度更高的田字格框架,整体模态提升2倍以上,再配合吸能型腔,电芯与箱体预留超大空间,双重溃缩空间保证电池整体强度,在350kN的挤压力后,电池框体未接触到电芯,保证电芯不受力,更不会发生起火和爆炸,行业友商一般无田字格框架或者无中间横梁保护。

在底部防护方面,神盾电池采用1.5mm的1180DP高强钢板+1mm的PVC涂层,抗拉强度是普通钢板的2倍以上,对底部损伤起到有效的防护作用,同时可以显著提升电池的隔热能力。

为了电池在意外热失控情况下电池内部的热量可以快速排出,神盾电池使用的单向防爆阀泄压速度是普通电池用的透气阀的2倍,保证电池迅速平衡内外压力,最大幅度降低电池爆炸风险。

值得一提的事,吉利银河L7电池底部散热使用一体成型液冷板,先进的搅拌摩擦焊技术固定在电池箱体上,根据电芯散热区域优化冷却流道设计,冷却效果提升20%,搭配高导热率的结构胶使得电池散热能力提升30%,让电芯始终工作在最舒适温度区间,提升电性能,避免电池过温引发热失控。

在银河L7上,电芯根据神盾电池安全系统标准要求,均采用低反应活性电解液、高安全磷酸铁锂正极、耐热涂层涂覆技术等,确保电芯温度始终保持在适宜和安全的范围。

至于现在大家越来越关注的健康安全,吉利银河L7采用针对乘员安全方面进行建立完整的从设计到生产的管控体系,保证交付用户手中的车辆不散发有害物质和气味;在轮罩隔音垫、副仪表板隔音垫等多个“看不到”的地方,仍然不会偷工减料,采用工艺复杂,成本高的水洗棉,杜绝车内挥发性有害物质和气味。

比如,银河L7乘员舱隔音棉均采用双组分吸音棉与水洗棉材质,把控用料,在满足NVH性能基础上,严格控制气味挥发源;在仪表板,副仪表板,门板,行李舱隔音垫多个隐蔽空间坚持用好料(双组分吸音棉),采用环保工艺(超声焊接),在改进整车NVH的同时不忘不影响车内环保性。在轮罩隔音垫,副仪表板使用水洗棉,以颜色布料边角料为原料,然后经过高温褪色,然后水洗处理,烘干,然后打碎而成水洗白棉。

同时,车内地毯、座椅普遍采用PU发泡工艺,PU发泡通过多元醇,异氰酸脂,及催化剂聚合而成,银河L7选用采用反应型无氨催化剂,减少发泡后催化剂残留,明显减少了车内常见的各类挥发性物质。

为确保PVC表面存在特有触感、光泽度及耐磨等性能,PVC表面均有进行表面处理;在表面处理剂使用时,吉利银河L7坚持使用水性表面处理剂,不含有机溶剂,对人体无害。无论是座椅皮革,还是仪表板,门板等全车所有皮革均采用水性皮革,在用户无法感知的地方仍然好不吝啬成本。

甚至,在备胎盖板上,银河L7都选用食品级白色纸芯,杜绝回收纸浆,看不到的地方仍然为顾客的健康着想。盖板普遍选用纸芯作为骨架材料,吉利银河L7在纸芯选型上坚持选用食品级的白色纸芯。杜绝使用回收纸浆,排除纸中粘结剂释放甲醛的问题。

目前,吉利汽车具有完备的从材料到零部件再到整车的气味VOC开发能力,具有国内一流的整车环境舱,该环境舱可以模拟用户车辆常用的工况:长时间停放和高温暴晒等等。

对于不同工况的评价,吉利采用主客观的分析方法。主观方面,对标宝马、奔驰、沃尔沃等豪华品牌,培养了“金鼻子”,金鼻子团队通过全集团层层选拔和考核,做到严格、客观、公正的评价;客观方面,引进了世界著名供应商安捷伦的GC-MS和HPLC,这些设备可以精确的分析车内采集的每一项物质。

此外,对于车辆底部的碰撞、剐蹭引起安全隐患中,银河L7也进行了大量研究。根据中国交通事故深度研究对车辆起火事故统计,由于碰撞导致的起火事故案例中,来自底部磕碰造成的比例在七成左右,可见底部碰撞带来的风险极高。吉利通过对实际事故发生的场景调研分析,其中撞击低矮障碍物、底部路面刮蹭及托举障碍物的案例占比在八成。结合事故情景,各工况所占比例,最终定义了刮底(包含正面和后面)、负坎冲击及整车托底这几类工况。

其中,包括了刮底工况:车辆撞击低矮固定物(如路缘端头、隔离桩、固定的水泥块等)的场景;负坎冲击工况:车辆通过不平整路面时底部受到剐蹭(如沟、坎、梁、坑等)及上下马路牙子等场景;整车托底工况:车辆撞击非固定的硬物如石块、活动井盖等。

中国汽车工程学会于2021年底发布了行业标准T/CSAE 244-2021《纯电动乘用车底部抗碰撞能力要求及试验方法》,这也是全球首个衡量纯电动乘用车底部防护性能的标准。在此标准的起草过程中,吉利作为主要参与方,并在吉利内部首次完成了新能源混动车型及纯电动车型刮底及托底工况测试,为团体标准工况的实施性提供了实践数据和很好的参考借鉴。

事实上,吉利早在2020年就已经开始着手分析新能源车底部碰撞事故数据,并逐渐形成吉利特有的标准。吉利从上百个信息完整的新能源车真实事件案例中分析不同车速、不同碰撞方向,多种障碍物类型和形状等因素造成不同损坏程度,归纳出9种事故工况,量化分析这些事故工况,通过整车、系统级的仿真建模分析和实物验证,最终建立起三大类的测试工况和评价标准。由此形成的吉利企业标准也先于团标在公司内部进行发布执行。

同时吉利结合团体标准的发布和实际用车工况的研究,考虑到城乡交通路面的实际情况将“整车负坎冲击试验”列入到企标开发的范围内,这项试验是吉利特有的试验。